LEADERSNET veröffentlicht nun regelmäßig Interviews, Porträts und Servicegeschichten von aehre. Dabei befasst sich das nachhaltige Businessmagazin stets mit einem der zentralen Themen der Gegenwart: Nachhaltigkeit, in all ihren Facetten von Environment über Social bis Governance, von Innovationen über Generationendiskurs bis zu Nachfolgethemen.

Nachdem es beim vergangenen Mal um weibliche grüne Role-Models und ihren Beitrag gegangen war, geht es dieses Mal um Green Steel. Europas Stahlkonzerne rüsten ihre Werke um, Ziel ist eine klimaneutrale Produktion. Dabei spielen Lichtbogenöfen eine tragende Rolle, grüner Wasserstoff in rauen Mengen, aber auch Bakterien aus dem Darm von Kaninchen.

Text: Julia Kropik

Immer wenn sich der Industriekran über unseren Köpfen langsam von der einen zur anderen Seite der Halle schiebt, vibriert die Plattform. Einige Meter unter uns bewegen sich Arbeiter in silbrig glänzenden Mondanzügen im gedämpften Licht. Es sind die Schmelzer, die hier Schicht machen, und natürlich tragen sie keine Mondanzüge, sondern ihre spezielle Arbeitskleidung. Sie schützt vor der großen Hitze und Spritzern von flüssigem Roheisen und Schlacke.

Denn nur wenige Schritte neben ihnen fließt gerade etwas aus dem Hochofen A der voestalpine in Linz, das wie ein glühender Lavastrom aussieht. Selbst hinter den dicken Glasscheiben der Besucher:innenplattform ist die Hitze deutlich zu spüren. Bis zu 1.600 Grad heiß ist das Roheisen, wenn es aus dem sogenannten Abstichloch fließt. Hier im Hochofen leuchtet einem schnell ein, welche Energien bei der Herstellung von Stahl im Spiel sind. Und genau das könnte der Grund dafür sein, dass der Ofen in absehbarer Zeit aus ist.

Umrüstung im Stahlwerk. Am voestalpine Werk in Linz entsteht ein grünstrombe-triebener Elektrolichtbogenofen © voestalpine

Umrüstung im Stahlwerk. Am voestalpine Werk in Linz entsteht ein grünstrombe-triebener Elektrolichtbogenofen © voestalpine

Was ist grüner Stahl?

Von unseren vier Wänden bis zum Krankenhaus, von Brücken bis Bussen, von der Raumfahrt bis zu Solarpaneelen, vom Skifahren bis zum Gewichtheben: Stahl bildet die Grundlage unseres modernen Lebens.

Er ist das Rückgrat unserer Wirtschaft und Infrastruktur. Sogar künstliche Riffe aus Stahl werden im Meer versenkt und bieten Korallen und schwindenden Fischbeständen einen Lebensraum. Stahl ist langlebig – rund 84 Prozent des jemals produzierten Stahls sind noch in Verwendung – und lässt sich dazu noch hervorragend recyceln. Bevor jedoch dieser Text zu einer Lobeshymne an das meistverwendete Metall der Welt gerät: Die Stahlindustrie ist auch für sieben bis neun Prozent der weltweiten Kohlendioxidemissionen verantwortlich und zählt zu den größten CO₂-Emittenten weltweit. Man könnte auch sagen: ein riesiges Potenzial für den Klimaschutz. Die Branche ist bereits im Umbruch, doch der Weg zu einer CO₂-neutralen Stahlproduktion scheint lang. Während konventionell hergestellter Stahl aus Eisenerz und Koks im Hochofen gewonnen wird, sorgen Technologien wie die wasserstoffbasierte Direktreduktion, Elektrolichtbogenöfen und die Produktionsmethode auf Basis von Stahlschrott für Einsparungspotenzial bei den CO₂-Emissionen. Vorausgesetzt, die Anlagen werden mit grünem Strom oder grünem Wasserstoff betrieben.

Denn Energie braucht es in der Stahlproduktion reichlich: Die Schmelztemperatur liegt bei über 1.500 Grad Celsius. Eine weitere Option ist es, das Kohlendioxid in bestehenden Anlagen abzufangen – Stichwort Carbon-Capture.

Zwei Hochöfen sind bald Geschichte

Zurück zur voestalpine. Sie zählt mit einer Produktion von rund acht Tonnen Stahl pro Jahr und den damit anfallenden 13 Millionen Tonnen CO₂ zu den größten Emittenten Österreichs. Das "greentec steel"-Programm des Unternehmens soll dies nun ändern. Denn die Werksbesichtigung in Linz führt nicht nur vorüber an Bergen von Rohstoffen, über hundert Meter hohen Hochöfen und historischen Backsteinbauten, auch eine Baustelle fällt ins Auge. Bis 2027 sollen zwei der fünf Hochöfen der voestalpine, einer am Standort Linz, einer in Donawitz, durch grünstrombetriebene Elektrolichtbogenöfen ersetzt werden.

Damit elektrifiziert die voestalpine energieintensive Prozesse und spart Emissionen von knapp 4 Millionen Tonnen Kohlendioxid pro Jahr ein – das entspricht fast 5 Prozent aller CO₂-Emissionen Österreichs. 1,5 Milliarden Euro investiert der Konzern in dieses Vorhaben.

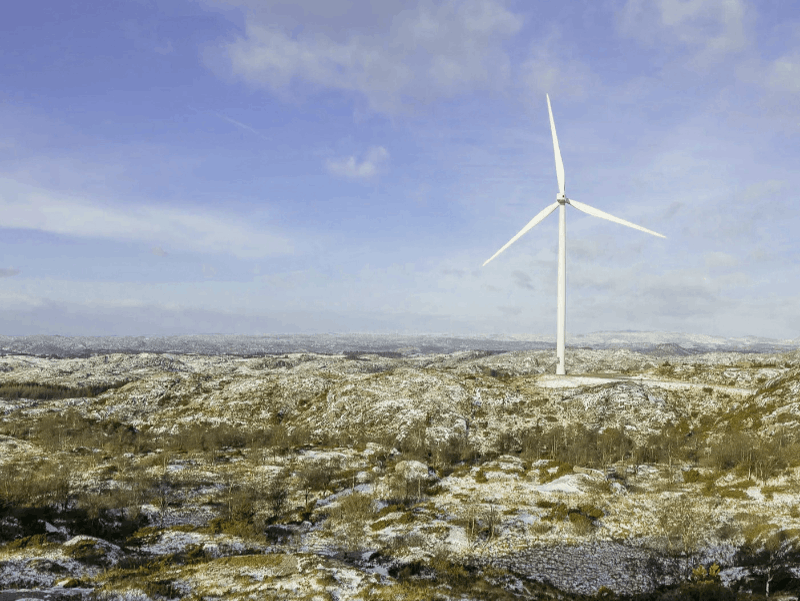

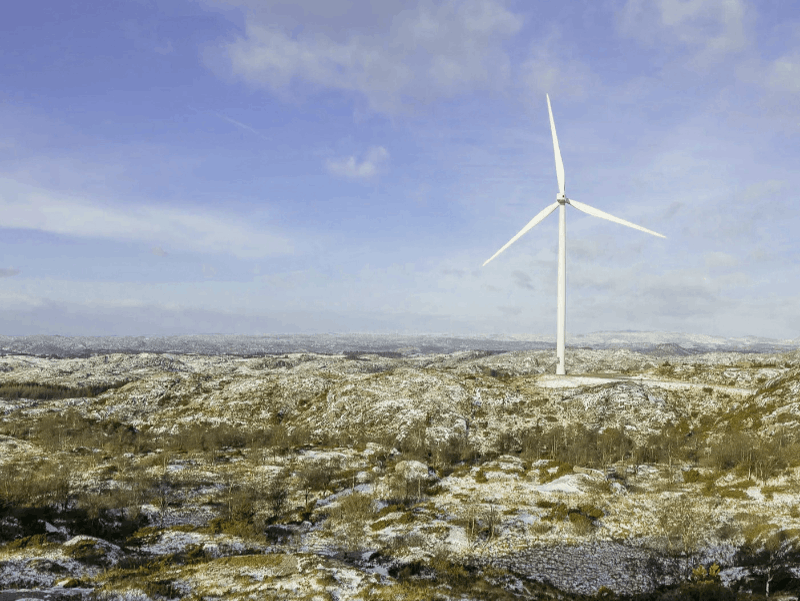

Grüner Stahl aus Wind- und Wasserkraft

Noch einen Schritt weiter geht man in Schweden, wo unweit des Polarkreises im Boden das erste grüne Stahlwerk Europas entsteht. Das Start-up Stegra möchte ab 2026 zunächst 2,5 Millionen Tonnen Stahl pro Jahr in großindustriellem Maßstab ausschließlich aus Wind- und Wasserkraft erzeugen. Die Produktion soll später sogar auf 4,5 Millionen Tonnen gesteigert werden.

Green Steel aus Nordschweden. Stegra möchte in seinem Werk in Boden Stahl ausschließlich mit Energie aus Wind- und Wasserkraft erzeugen © Stegra

Green Steel aus Nordschweden. Stegra möchte in seinem Werk in Boden Stahl ausschließlich mit Energie aus Wind- und Wasserkraft erzeugen © Stegra

Möglich macht das die bereits erwähnte wasserstoffbasierte Direktreduktion, bei der Eisenerze von gasförmigem Wasserstoff umströmt und reduziert werden. Dies geschieht bei niedrigeren Temperaturen als im Hochofen und statt flüssigem Roheisen entsteht ein sogenannter Eisenschwamm, der anschließend in Elektrolichtbogen- oder Schmelzöfen zu Stahl geschmolzen wird. Bisher ist diese Methode bereits unter Verwendung von Erdgas im Einsatz, im Werk in Boden soll aber Wasserstoff das Eisenerz verringern – und damit auch die CO₂-Emissionen. Dazu baut das Unternehmen eine besonders leistungsstarke Elektrolyseanlage, die 2026 in Betrieb gehen soll. Mit 800 Megawatt Leistung wird sie die größte Anlage zur Erzeugung von grünem Wasserstoff in Europa sein.

Schrott wird zu Green Steel: der Stahlkonzern als Recyclingunternehmen

Die Swiss Steel Group setzt ebenfalls auf Elektrolichtbogenöfen und produziert außerdem auf Basis von Stahlschrott. Die Verarbeitung von 2 Millionen Tonnen Schrott pro Jahr macht den Stahlerzeuger zu einem relevanten Recyclingunternehmen in seinen Produktionsländern.

Und auch kleinere stahlverarbeitende Betriebe tragen dazu bei, den Kreislauf zu schließen. Die Vorarlberger Blum GmbH etwa, ein Hersteller von Möbelbeschlägen, sammelt den bei der Produktion anfallenden Stahlschrott, sortiert ihn nach seinen chemischen Verbindungen und trennt ihn sortenrein. Durch die hohe Güte des Stahlschrotts kann dieser dann direkt in die Gießereien zurückgehen, ohne den kompletten Recyclingprozess durchlaufen zu müssen. Maßnahmen wie diese sind wichtig, denn die verfügbare Menge an Stahlschrott ist begrenzt.

Aus Schrott wird Stahl. Das meistverwendete Metall der Welt lässt sich hervorragend recyceln. © Swiss Steel Group

Aus Schrott wird Stahl. Das meistverwendete Metall der Welt lässt sich hervorragend recyceln. © Swiss Steel Group

Wie Bakterien die Stahlproduktion nachhaltiger machen

Einen anderen Weg geht Arcelor Mittal mit seinem Partner Lanza-Tech. Die bei der Stahlproduktion im Hochofen entstehenden kohlenstoffreichen Abgase werden nicht wie üblich verbrannt, wodurch Kohlendioxid entsteht. Die Industriegase werden stattdessen abgeschieden und in einer Fermentierungsanlage in Bioethanol umgewandelt.

Das sogenannte "Steelanol" kann danach herkömmlichem Benzin beigemischt werden. Möglich macht das ein Bakterium, das ursprünglich im Darm eines Kaninchens entdeckt wurde. Arcelor Mittal hat dafür eigens eine Fermentierungsanlage im Genter Stahlwerk gebaut, zehn Millionen Euro für den Bau stammten aus dem Forschungs- und Innovationsförderungsprogramm Horizont 2020 der EU. Die Anlage produziert mittlerweile 80 Millionen Liter Bioethanol pro Jahr, das als kohlenstoffarmer Alternativkraftstoff mit herkömmlichem Benzin gemischt werden kann.

Konventionell hergestellter Stahl wird aus Eisenerz und Koks im Hochofen gewonnen. Grüner Stahl zum Beispiel mittels wasserstoffbasierter Direktreduktion oder Elektrolichtbogenöfen. © iStock

Konventionell hergestellter Stahl wird aus Eisenerz und Koks im Hochofen gewonnen. Grüner Stahl zum Beispiel mittels wasserstoffbasierter Direktreduktion oder Elektrolichtbogenöfen. © iStock

Ist grüner Stahl wettbewerbsfähig?

Viel Geld und Know-how fließen also bereits in den Neubau oder Umbau bestehender Werke, in innovative Technologien und Forschung. Kann der Stahlpreis da mithalten? Laut eines Berichts des Büros für Technikfolgen-Abschätzung beim Deutschen Bundestag (TAB) wäre grüner Stahl Ende dieses Jahrzehnts maximal 42 Prozent teurer als konventionell hergestellter. Mitte der 2030er-Jahre wäre das Preisniveau ausgeglichen, 2045 wäre grüner Stahl nach den Prognosen des Berichts sogar 28 Prozent günstiger als zu diesem Zeitpunkt konventionell hergestellter Stahl. Dazu kommen Regelungen wie der Carbon Border Adjustment Mechanism (CBAM) der EU. Er legt fest, dass die Klimaemissionen von importiertem Stahl und anderen CO₂-intensiven Rohstoffen zu melden sind. Ab 2026 müssen die Lieferanten dann Abgaben zahlen, die sich am Treibhausgasausstoß der Materialien orientieren, was sich günstig auf die Preise von grünem Stahl made in EU auswirkt.

Die Stahlindustrie zählt zu den größten CO2-Emittenten weltweit. Green Steel bietet ein enormes Potenzial für den Klimaschutz.

Trotz der positiven Vorhersagen hat die Branche noch einen weiten Weg vor sich. Neue Infrastruktur muss geschaffen werden, es braucht neue Regeln und Gesetze. Und dann ist da noch die Problematik der Verfügbarkeit erneuerbarer Energien und grünen Wasserstoffs in den zur Stahlerzeugung nötigen Mengen. Aber wer weiß – möglicherweise wird Stahl in manchen Branchen irgendwann ersetzt. Immerhin entwickeln Wissenschaftler:innen der University of Toronto mithilfe einer künstlichen Intelligenz aktuell ein Nanomaterial, das so leicht ist wie Styropor und dabei so stabil wie Stahl. Zum Einsatz kommen könnte das Nanogitter in der Luft- und Raumfahrt. Das Material kommt weder aus dem Hochofen noch dem Elektrolichtbogenofen – sondern aus dem 3D-Drucker. –

Mehr zum Thema Nachhaltigkeit finden Sie im nachhaltigen Businessmagazin aehre auf www.aehre.media und in der neuen Ausgabe, die am Kiosk oder auch online erhältlich ist.

>

>

Umrüstung im Stahlwerk. Am voestalpine Werk in Linz entsteht ein grünstrombe-triebener Elektrolichtbogenofen © voestalpine

Umrüstung im Stahlwerk. Am voestalpine Werk in Linz entsteht ein grünstrombe-triebener Elektrolichtbogenofen © voestalpine Green Steel aus Nordschweden. Stegra möchte in seinem Werk in Boden Stahl ausschließlich mit Energie aus Wind- und Wasserkraft erzeugen © Stegra

Green Steel aus Nordschweden. Stegra möchte in seinem Werk in Boden Stahl ausschließlich mit Energie aus Wind- und Wasserkraft erzeugen © Stegra Aus Schrott wird Stahl. Das meistverwendete Metall der Welt lässt sich hervorragend recyceln. © Swiss Steel Group

Aus Schrott wird Stahl. Das meistverwendete Metall der Welt lässt sich hervorragend recyceln. © Swiss Steel Group Konventionell hergestellter Stahl wird aus Eisenerz und Koks im Hochofen gewonnen. Grüner Stahl zum Beispiel mittels wasserstoffbasierter Direktreduktion oder Elektrolichtbogenöfen. © iStock

Konventionell hergestellter Stahl wird aus Eisenerz und Koks im Hochofen gewonnen. Grüner Stahl zum Beispiel mittels wasserstoffbasierter Direktreduktion oder Elektrolichtbogenöfen. © iStock

Kommentar veröffentlichen