Auf den ersten Blick wirkt der auf 5 Aufgangsfundamenten ruhende 12 mal 16 Meter große, gewölbte Fußgängersteg wie eine kunstvoll geschwungene begehbare Skulptur. Das innovative Bauwerk birgt jedoch ein Geheimnis: Die 53 additiv gefertigten und in Trockenmontage zusammengesetzten Betonfertigteile stabilisieren sich einzig durch ihre Geometrie und kommen ohne Verbindungsmörtel und Stahlbewehrung aus.

"Ein hervorragendes Beispiel wie mit innovativen Vorfertigungs- und Konstruktionsmethoden der Materialbedarf an Beton und Stahl deutlich reduziert werden kann und somit die CO2-Bilanz bis zu 70 Prozent geringer ausfällt", zeigt sich Thomas Mühl, Vorstand im Beton Dialog Österreich vom ökologischen Fußabdruck der Brücke beeindruckt. Die Brücke kann problemlos demontiert und an anderer Stelle wiederaufgebaut werden. Wird sie nicht mehr benötigt können die Betonsegmente mit nur minimalem Energie- und Kostenaufwand voneinander getrennt und zu 100 Prozent recycelt werden.

© in3d

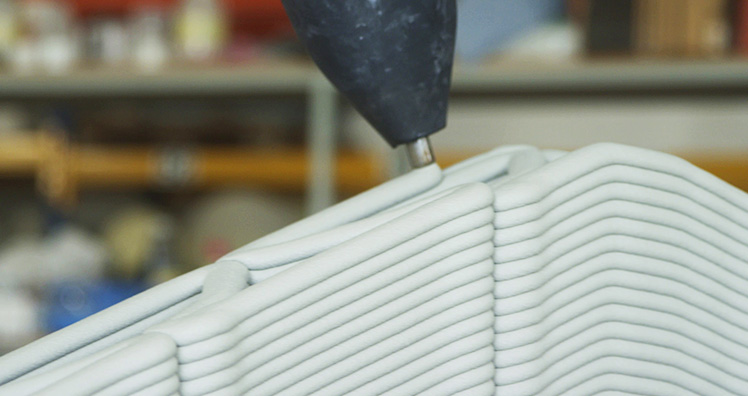

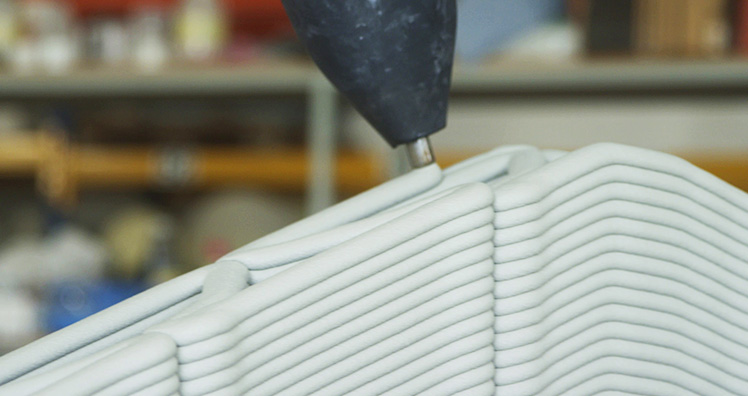

Neue Art von 3D-Betondruck

Der Fußgängersteg setzt sich aus additiv gefertigten Betonsegmenten zusammen, die sich wie bei alten Steinbrücken durch ihre eingepasste Form zu Bögen ergänzen. Auf diese Weise wirken die Kräfte in reiner Kompression genau auf die im Boden miteinander verstrebten Stützen. Besonders an der Brücke ist zudem die angewandte, neue Art des 3D-Betondrucks, die vom österreichischen Unternehmen Incremental3D entwickelt wurde.

© in3d

Hierbei wird der Beton in Schichten nicht wie üblich horizontal aufgetragen, sondern in spezifischen Winkeln, sodass sie genau rechtwinklig zu den Druckkräften zu liegen kommen. Diese Vorgehensweise bewirkt, dass sich auch die bis zu 500 einzelnen Druckschichten im Inneren der Betonfertigteile stabilisieren.

© Alessandro Dell'Endice

Spezialbeton für 3D-Drucker entwickelt

Für das Projekt wurde eigens eine spezielle Betonmischung entwickelt. Gegenüber den meisten herkömmlichen Extrusions-3D-Betondruckverfahren kam bei "Striatus" eine Zweikomponenten-(2K)-Betonmischung zum Einsatz, um ungleichmäßige und nicht parallele Schichten zu drucken. "Wir haben die Prinzipien des traditionellen Gewölbebaus mit dem digitalen Betonbau verbunden und das Material präzise dort platziert, wo es strukturell notwendig ist", so Johannes Megens, einer der Gründer und Geschäftsführer von Incremental3D.

www.striatusbridge.com

© naaro

"Striatus"-Projektdaten

Bogenbrücke aus 53 Betonsegmenten

- Gesamtvolumen der Betonsegmente = 19,18 m³

- Maximale Höhe der Brücke= 3,5 m

- Durchgangshöhe = 2.2 m

- Längste Spannweite = 15,10 m

- Kürzeste Spannweite = 4,95 m

- Materialdichte = ~2.350 kg/m³

- Gesamtgewicht der Betonsegmente = 24,5 to

- 3D-Betondruck

- Drucklänge (je Segment) = 602 m – 1754 m

- Drucklänge gesamt (alle Segmente) = 58 km

- Druckzeit gesamt (alle Segmente) = 84 Stunden

- Höhe der Druckschicht = 4,46 mm – 11,98 mm

- Druckbreiten= 25 mm – 50 mm

Striatus - 3D Concrete Printed Masonry Bridge, Venice, 2021 from Block Research Group on Vimeo.

Incremental3D

Die Incremental3D GmbH wurde 2017 gegründet und hat sich auf die Herstellung individueller und komplexer Objekte im 3D-Betondruck spezialisiert. In jahrelanger Forschung an der Universität Innsbruck haben die Firmengründer digitale Werkzeuge und Prozesse für den 3D-Betondruck entwickelt. Das Team kombiniert Kreativität und Technologie, um hochwertige Betonobjekte herzustellen, die die Grenzen des Betondesigns überschreiten.

www.incremental3d.eu

Beton Dialog Österreich (BDÖ)

Beton Dialog Österreich ist ein Zusammenschluss von Verbänden österreichischer Zement- und Betonhersteller, die es sich zum Ziel gesetzt haben, über die positiven Eigenschaften von Beton sowie seine vielfältigen Einsatzmöglichkeiten und Anwendungen zu informieren.

www.baustoff-beton.at

Entgeltliche Einschaltung

>

>

>

>

>

>

>

>

>

>

>

>